O nouă metodă de fabricație aditivă în Australia produce un aliaj de titan mai puternic, mai ductil și mai ieftin.

- Economie de aproximativ 29% din costuri.

- Granulație uniformă și equiaxială.

- Mai multă rezistență și ductilitate.

- Eliminarea vanadiului.

- Proiectare predictivă bazată pe P

Cuprins

Nouă aliaj de titan imprimat 3D: mai rezistent și mai economic ca niciodată

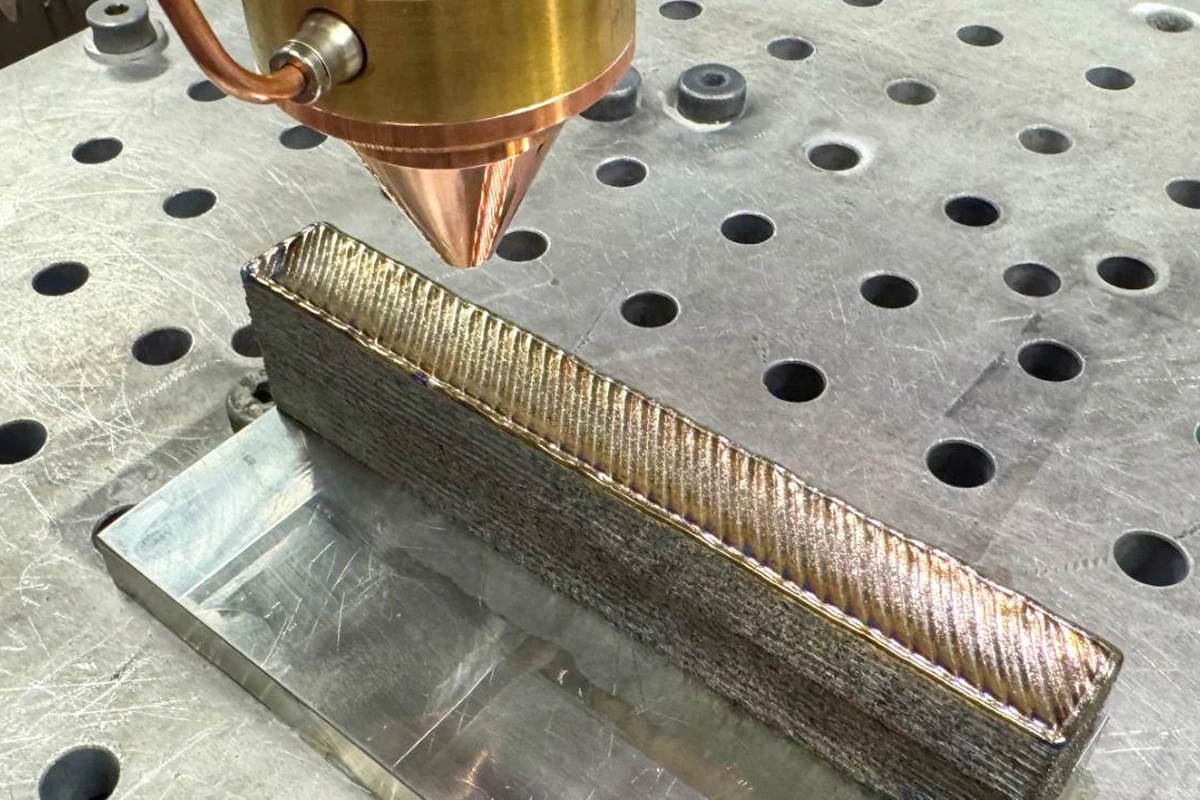

O echipă de cercetători de la Universitatea RMIT din Australia a dezvoltat o aliaj de titan imprimat 3D care costă cu aproximativ 29 % mai puțin decât aliajul tradițional Ti-6Al-4V. Cheia acestei reduceri a costurilor a fost înlocuirea vanadiului — din ce în ce mai scump și cu disponibilitate limitată — cu elemente mai abundente și mai economice, fără a sacrifica proprietățile mecanice esențiale, precum rezistența sau ductilitatea.

De ce este relevant

Aliajul clasic Ti‑6Al‑4V a fost conceput pentru procese de turnare sau forjare, nu pentru fabricație aditivă. Atunci când este imprimată în 3D, aceasta tinde să formeze structuri cristaline coloană, ceea ce face ca materialul să fie foarte rezistent într-o direcție, dar mai puțin fiabil în altele. Acest lucru a limitat utilizarea sa pe deplin în sectoare exigente, precum cel aerospațial sau medical.

Noua formulă a obținut un granulă equiaxială uniformă, eliminând anizotropia mecanică și îmbunătățind consistența structurală. Acest lucru deschide calea către piese mai fiabile și mai durabile, fără a fi necesare procese costisitoare de post-tratare.

Abordarea științifică

Echipa a evaluat trei parametri termodinamici pentru a prezice și controla structura granulelor: intervalul de solidificare neechilibrată (ΔTs), factorul de restricție a creșterii (Q) și parametrul de supra-răcire constituțională (P). După ani de experimentare, au constatat că P este cel mai bun indicator pentru a ghida proiectarea de noi aliaje, deoarece permite anticiparea dacă un material imprimat va avea granulație equiaxială sau columnară.

Datorită acestei metodologii, este posibilă accelerarea dezvoltării materialelor și reducerea ciclurilor de testare, evitând iterații costisitoare.

Validare și viitorul imediat

Cercetarea a fost testată în laborator și are deja un brevet provizoriu. Echipa caută parteneriate cu companii din sectoarele aerospațial, automobil și medical pentru a duce aliajul la producția industrială. Versatilitatea acestui material permite imaginarea aplicării sale în implanturi personalizate, componente de drone sau piese critice pentru aeronave.

Această evoluție se aliniază tendințelor globale care urmăresc înlocuirea elementelor rare cu alternative abundente, fără a pierde din performanță. Exemple similare explorează deja utilizarea oxigenului sau fierului în noi aliaje de titan, cu același obiectiv: reducerea costurilor și a amprentei de mediu.

Potențial

Această tehnologie oferă avantaje clare în drumul către o industrie mai respectuoasă față de planetă:

- Mai puține deșeuri: fabricarea aditivă reduce drastic risipa în comparație cu prelucrarea tradițională.

- Economie de energie: eliminarea metalelor critice, cum ar fi vanadiul, reduce energia necesară în lanțul de aprovizionare.

- Durabilitate sporită: structurile cristaline omogene îmbunătățesc rezistența și reduc frecvența de înlocuire a pieselor.

- Aplicații mai largi: de la avioane mai ușoare la proteze adaptate, favorizând o economie circulară de mare valoare.

- Bază pentru noi dezvoltări: metoda predictivă poate fi replicată pentru a crea alte aliaje optimizate cu materiale abundente și reciclabile.

Acest progres nu este doar o îmbunătățire tehnică: este un pas strategic către un model industrial care combină eficiența, accesibilitatea și sustenabilitatea în materiale de înaltă performanță.